MYAGO 3D continue de faire bonne impression.

MYAGO 3D va bientôt souffler ses 4 bougies. L’entreprise de conception et d’impression 3D met en avant sa réactivité, sa personnalisation et sa démarche écologique. Et sa fondatrice entend aussi donner le goût aux jeunes filles pour l’entrepreneuriat et l’épanouissement dans les métiers de l’Industrie.

Dans l’atelier, l’escouade de machines s’affaire à ériger les pièces avec zèle et minutie. Dans un ballet hypnotique, les têtes d’impression parcourent l’espace, déposant la matière et façonnant les objets millimètre par millimètre.

Installée à Blois dans le LAB d’Agglopolys, MYAGO 3D grandit depuis sa création en 2020. L’entreprise apporte aux professionnels des solutions dans la conception et l’impression 3D. C’est son déménagement en Sologne qui a été le déclic pour la dynamique cheffe d’entreprise, Gabrielle SEBTI.

« J’ai suivi mon mari en Loir-et-Cher, mais il n’y avait pas d’opportunité d’emploi pour ma formation de DESS Industrie du diagnostic in vitro. Je me suis reconvertie dans l’infographie. Avec mon mari, qui est concepteur, on s’est dit que ce serait bien de mettre les objets en 3D. Je me suis alors formée sur la conception et l’impression en 3D. On s’est acheté une machine pour notre usage personnel et nous avons commencé à réaliser des pièces. Quand une pièce était cassée, pour la voiture ou pour la maison, on la remplaçait en la créant. Puis les amis et la famille nous ont sollicités. On s’est dit qu’il y avait quelque chose à faire. »

Cependant, l’entreprise du couple a connu un démarrage difficile, impactée par la pandémie de la COVID, synonyme d’entreprises fermées ou de projets en suspens. Aujourd’hui, MYAGO 3D a trouvé son rythme, avec des sollicitations qui augmentent.

« L’impression 3D est connue pour fabriquer des figurines, mais moins pour des pièces techniques. Cela fera 4 ans d’existence en août 2024. Le bouche-à-oreille fonctionne. On produit de la pièce unique, et jusqu’à 1000 ou 2000 unités. Les machines peuvent imprimer des dimensions jusqu’à 600 mm x 600 mm x 300 mm. Ensuite, on peut assembler ses différentes pièces pour avoir des éléments beaucoup plus grands. On travaille pour des industriels comme PHINIA, BOSCH, FAURECIA, CHIESI ou ST-MICHEL. On agit aussi pour le secteur du handicap pour fabriquer des aides techniques. Et pour la fabrication d’objets de communication, comme des logos ou des trophées. Et à l’international, en Suisse ou en Belgique. »

L’équipe dispose d’un bureau d’études. Et plusieurs technologies peuvent être utilisées pour un projet complexe. Grâce à un scanner 3D transportable, elle réalise de la rétro-ingénierie, pour concevoir des pièces de réparation ou pour la contrepartie d’un élément difficile à coter. La cotation peut se faire directement sur site. L’appareil permet par ailleurs la reproduction ou l’agrandissement d’œuvre pour les sites culturels.

Pour les industriels et leurs équipes de maintenance, ou pour les artisans, l’entreprise peut se muer en une véritable bouée de sauvetage : « On a notre service 3DHELP en cas d’urgence. Les pièces sont fournies sous un délai de 24 à 72 heures en fonction de la demande et si le fichier de départ existe. Souvent, c’est une pièce qui casse et qui n’est pas en stock, où les délais d’approvisionnement sont importants. Par exemple, une ligne de production pour un équipementier automobile qui s’arrête pendant 4 semaines suite à une panne, ce n’est pas possible. On est alors très réactif. Parfois, on trouve des solutions qui sauvent la semaine ou le mois d’une entreprise. »

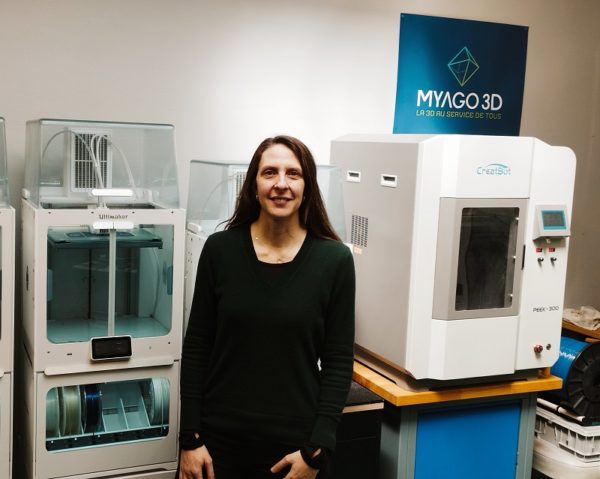

Gabrielle SEBTI, fondatrice de MYAGO 3D.

L’entreprise peut réaliser des pièces de réparation fonctionnelles comme ces coques de nanomètres (photo MYAGO 3D)

« C’est bénéfique pour l’environnement, avec une véritable démarche RSE. »

Côté matières, le choix est large, comme le souligne Gabrielle SEBTI :

« On a une large gamme de matières, du standard jusqu’aux matières souples. On a également des matières techniques, chargées en fibres de carbone, ou en fibres de verre. Et d’autres avec une haute résistance aux températures mécaniques, comparable au métal, comme la famille des PEEK. Ce sont des matières qui ont des certifications aéronautiques, ferroviaires, médicales, ou pour le contact alimentaire. Certaines matières sont écoresponsables, ou recyclables comme les PLA ou le PETG. On retourne les bobines auprès des fournisseurs pour qu’ils puissent les recycler. C’est une demande de plus en plus forte de la part des industriels.

On utilise aussi des matières biosourcées, issues des déchets de restaurants, comme les coquilles d’huitres ou le marc de café. On utilise aussi le bois, l’ardoise. Ces éléments sont plutôt utilisés dans le design.

On travaille avec des fabricants dont les matières sont certifiées RoHs avec la réglementation REACH. Ce sont des matières pour le contact alimentaire, conçues avec des colorants naturels. 95% de nos filaments sont achetés en France. On préfère les fournisseurs français, en circuit court, plutôt que de faire appel à un partenaire en Asie. Car on ne connait pas la composition de leurs produits. MYAGO 3D lutte contre l’obsolescence programmée des machines. Au lieu de changer une machine ou un système, on remplace simplement une pièce. On peut faire des miniséries ou de l’unitaire, ce qui évite le gaspillage. Cela permet aussi à l’entreprise d’avoir moins de rebuts. C’est bénéfique pour l’environnement, avec une véritable démarche RSE. »

« Il faut plus de mixité. »

Même si elle reconnait peut-être au départ s’être mis elle-même des freins lors de ces premiers rendez-vous avec des clients, l’entrepreneuse s’engage pour susciter les vocations, notamment envers la jeune génération :

« Dans l’Industrie, on ne voit pas les femmes, je ne sais pas où elles sont passées (rires). Pour en trouver c’est compliqué. Cela m’a fait peur au départ. Mais en fait ça se passe bien. Je suis peut-être un peu plus testée, mais il y a plus de prévenance. La différence homme/femme a disparu. J’ai une véritable relation de partenariat avec les décideurs. Mais ce serait mieux qu’il y ait plus de femmes dans l’Industrie. J’interviens dans les collèges pour le dire aux jeunes, surtout auprès des filles. Je parle de l’entrepreneuriat, des freins à lever. C’est une hérésie de dire que les femmes ne peuvent pas évoluer dans un milieu ou un métier d’homme. Il faut plus de mixité. »

Recrutement et cage volante.

Pour l’avenir, les perspectives s’annoncent intéressantes pour le couple blaisois :

« On développe la R&D, avec la conception de cages de protection pour les drones. J’ai recruté un collaborateur qui est en reconversion, pour le développement et la partie commerciale. On a aussi des projets pour le secteur du handicap. On a commencé avec une machine, aujourd’hui, on en a une dizaine. Notre chiffre d’affaires progresse, nous sommes sur une pente ascendante. »

Mise en avant du savoir-faire local, réseautage entre industriels, visites d’entreprises innovantes.